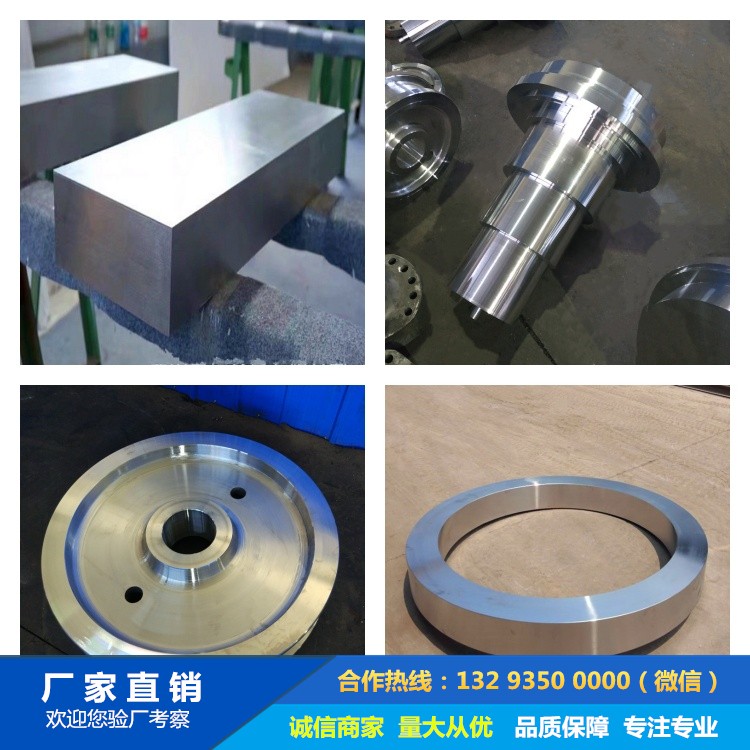

鍛造車輪鍛件的工藝

鍛造起重機車輪鍛件是一項技術要求較高的工藝,涉及材料選擇、加熱、鍛造、熱處理、機加工和檢測等多個環節。以下是詳細的工藝流程及關鍵控制點:

1. 材料選擇

常用材料:

碳鋼:45#、60#(適用于中小型車輪,成本低)

合金鋼:42CrMo、65Mn(高強度、耐磨,適用于重載車輪)

特殊鋼:如50Mn2、34CrNiMo6(用于高沖擊、高疲勞工況)

材料要求:

符合GB/T 699(碳鋼)或GB/T 3077(合金鋼)標準

低硫磷含量(S≤0.035%,P≤0.035%),減少熱脆性

2. 下料

方法:

鋸床切割(高精度,無熱影響區)

火焰切割(效率高,需打磨去除熱影響層)

坯料尺寸計算:

考慮鍛比(通常≥3)和加工余量(單邊3~5mm)

公式:坯料體積 = 鍛件體積 × (1 + 燒損率5~8%)

3. 加熱工藝

加熱設備:

燃氣爐(溫度均勻,適合大批量)

中頻感應加熱(效率高,氧化少)

溫度控制:

材料始鍛溫度(℃)終鍛溫度(℃)加熱時間(min/mm)

45#鋼 1150~1200 ≥800 0.6~1.0

42CrMo 1180~1220 ≥850 0.8~1.2

關鍵點:

坯料需透熱(心表溫差≤50℃)

防止脫碳(爐內保持微正壓)

(1) 自由鍛(小批量)

工藝流程:

鐓粗:提高徑向力學性能

沖孔:去除中心缺陷

馬杠擴孔:形成輪輞基本形狀

整形:保證尺寸精度

設備選擇:

1~5噸模鍛錘(Φ300~800mm車輪)

2000~5000噸液壓機(Φ800mm以上車輪)

(2) 模鍛(大批量)

模具設計要點:

分模面選擇在輪緣最大直徑處

拔模斜度5~7°

飛邊槽寬度占鍛件投影面積15~20%

典型工步:

圖表

代碼

下載

加熱坯料

預鍛

終鍛

切邊

校正

5. 熱處理工藝

常規流程:

圖表

代碼

下載

正火

粗加工

調質

精加工

表面淬火

參數示例(42CrMo):

正火:880℃×2h,空冷

調質:

淬火:850℃油冷(冷卻速率≥80℃/s)

回火:580℃×4h,硬度28~32HRC

表面淬火:

高頻淬火:900~1000℃,水冷

硬化層深3~5mm,硬度50~55HRC

6. 機械加工

關鍵工序:

車削踏面:IT7級精度,Ra≤1.6μm

鏜軸承孔:圓柱度≤0.02mm

銑鍵槽:對稱度0.05mm

夾具設計:

以輪轂內孔定位,端面壓緊

采用軟爪卡盤(跳動≤0.03mm)

7. 質量檢測

檢測項目表:

檢測項方法標準要求

化學成分 光譜分析 GB/T 222

超聲波探傷 UT檢測 JB/T 5000.15-2007

硬度 布氏硬度計 輪踏面HBW280~320

金相組織 顯微鏡觀察 索氏體含量≥90%

動平衡 平衡機測試 殘余不平衡量≤G6.3級

8. 常見缺陷及對策

折疊:

原因:金屬流動不合理

解決:優化模具圓角半徑(R≥10mm)

淬火裂紋:

原因:冷卻速度過快

解決:采用分級淬火(Ms點附近緩冷)

偏析:

原因:鋼錠凝固缺陷

解決:增加鍛造比(≥5)

工藝創新方向

等溫鍛造:在相變溫度區間慢速變形(Ti合金車輪適用)

形變熱處理:鍛件鍛造后直接淬火(節能20~30%)

增材復合制造:激光熔覆耐磨層(壽命提高3~5倍)

該工藝方案可使車輪鍛件達到:

疲勞壽命≥100萬次(ISO 281標準)

承載能力比鑄件提高40%以上

批量生產時良品率≥98.5%

實際生產中需根據設備能力和產品規格調整參數,建議首件采用三維模擬(如DEFORM軟件)驗證工藝合理性。