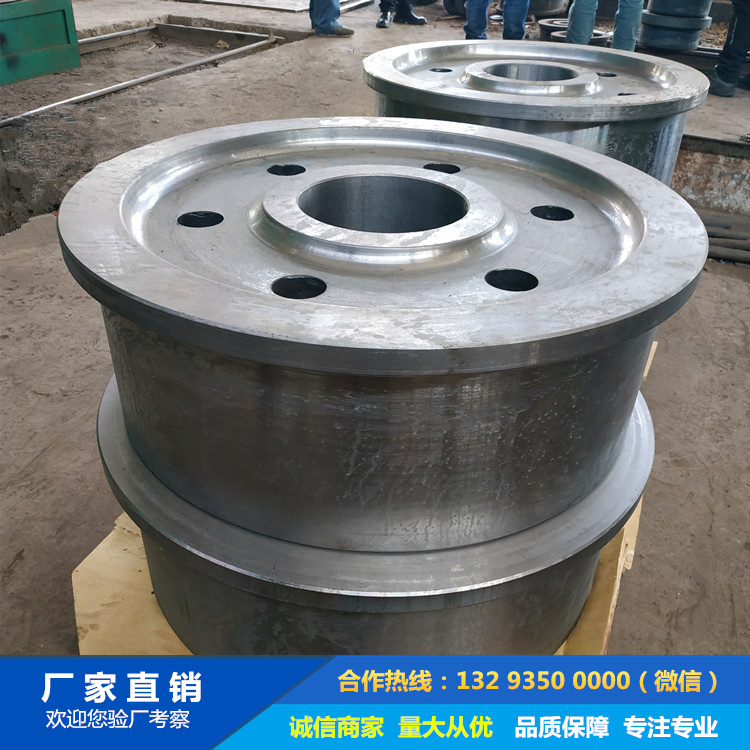

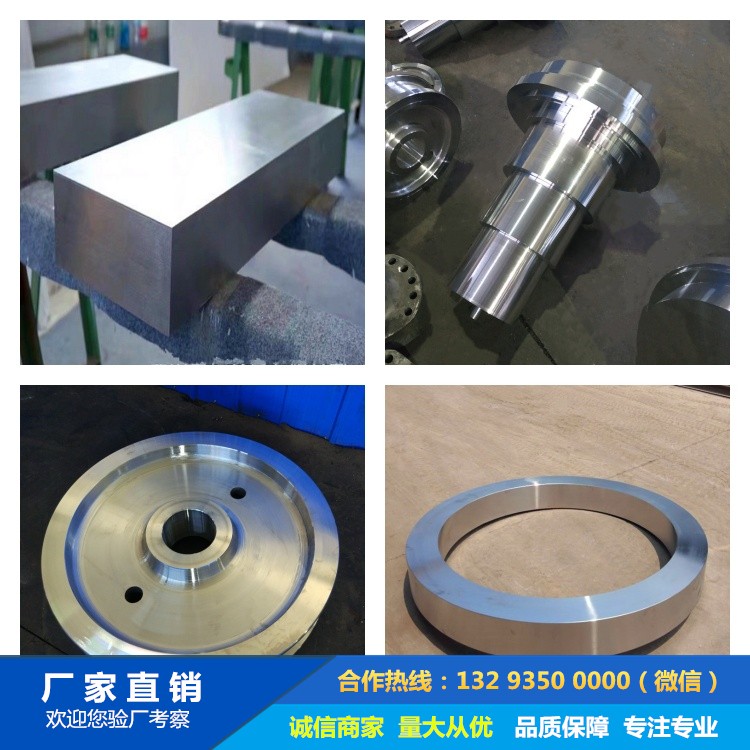

軌道輪鍛件的工藝

軌道輪(如鐵路車輪、起重機軌道輪等)鍛件的制造工藝需要兼顧高強度、耐磨性、抗疲勞性和尺寸精度。以下是詳細的工藝流程及關鍵技術要點:

1. 材料選擇與準備

常用材料

高碳鋼:CL60(中國鐵路標準)、ER8/ER9(歐洲標準),含碳量0.55%~0.70%

合金鋼:35CrMo、50Mn2V(重載工況)

特殊要求:

硫磷含量≤0.025%(減少熱脆性)

氫含量≤2ppm(防止白點缺陷)

坯料制備

連鑄圓坯:直徑Φ200~600mm,需探傷合格

下料方式:

冷鋸切割(切口平整,無熱影響區)

坯料重量公差:±1.5%(確保鍛比≥4)

2. 加熱工藝

加熱參數

材料加熱溫度(℃)保溫時間(min/mm)終鍛溫度(℃)

CL60 1180~1220 0.8~1.2 ≥850

35CrMo 1200~1250 1.0~1.5 ≥900

關鍵控制

溫度均勻性:坯料心表溫差≤80℃(紅外測溫儀監控)

防脫碳措施:

保護氣氛加熱(N?+CO?混合氣體)

表面涂防氧化涂料

3. 鍛造工藝

自由鍛工藝(適用于大直徑輪件)

鐓粗:高度壓縮比30%~40%,消除鑄造組織

沖孔:采用空心沖頭,孔徑為輪轂直徑的1/3

馬杠擴孔:分3~5次逐步擴至目標尺寸

整形:使用仿形砧,保證輪緣輪廓精度

模鍛工藝(批量生產)

模具設計:

預鍛模:金屬分配比(輪輞:輪輻:輪轂=5:3:2)

終鍛模:飛邊厚度3~5mm,橋部寬度15~20mm

設備選型:

≤Φ800mm車輪:16MN模鍛錘

Φ800mm車輪:60MN液壓機

工藝仿真

使用QForm/DEFORM軟件優化:

金屬流動方向(確保流線沿輪廓分布)

模具應力分析(最大應力≤800MPa)

4. 熱處理工藝

常規熱處理流程

圖表

代碼

下載

930℃×2h空冷

粗加工

850℃水淬

480℃×4h

精加工

特殊處理工藝

等溫淬火(貝氏體車輪):

鹽浴淬火(280℃×30min),獲得B下組織,沖擊韌性提高50%

殘余應力消除:

振動時效(頻率50Hz,時間30min)

5. 機械加工

關鍵工序

車輪踏面車削:

數控立車加工,圓度≤0.05mm

表面粗糙度Ra≤1.6μm(降低滾動接觸疲勞)

輪轂孔加工:

鏜孔精度H7,圓柱度≤0.01mm

螺栓孔加工:

位置度≤Φ0.1mm(使用多軸鉆模)

工裝夾具

液壓膨脹芯軸(定位精度0.02mm)

磁性工作臺(快速裝夾淬硬輪面)

6. 檢測與質量控制

檢測項目表

檢測項方法標準要求

超聲波探傷 水浸法UT EN 13262:2004 A級

硬度分布 網格檢測(20×20mm) 輪踏面HBW280~320

殘余應力 X射線衍射法 表面壓應力≥-200MPa

疲勞試驗 旋轉彎曲試驗機 ≥5×10?次(載荷譜模擬)

缺陷防控

白點缺陷:鍛后緩冷(≤20℃/h)至150℃以下

帶狀組織:正火后以≥30℃/s速率冷卻

7. 表面強化技術

激光淬火:

硬化層深1.2~1.5mm,硬度HRC55~60

噴丸處理:

鋼丸直徑0.6mm,覆蓋率≥98%

等離子堆焊:

輪緣堆焊Co-Cr-W合金,耐磨性提高3倍

8. 工藝創新方向

近凈成形技術:

精密模鍛(加工余量≤2mm)

數字化孿生:

通過IoT實時監控鍛壓參數

AI預測模具壽命(誤差≤5%)

典型工藝參數(以CL60鋼Φ840mm車輪為例)

鍛件重量:320kg(坯料重350kg)

鍛造比:4.5:1

熱處理能耗:≤220kWh/件

全流程周期:18~24小時

該工藝方案可使軌道輪達到:

踏面接觸疲勞壽命≥1.5×10?km(UIC標準)

輪轂-車軸過盈配合壽命≥10年

批量生產合格率≥99.2%

實際生產需根據具體工況(如高速鐵路、港口起重機等)調整材料與工藝參數,建議首件采用全尺寸三維掃描比對驗證。