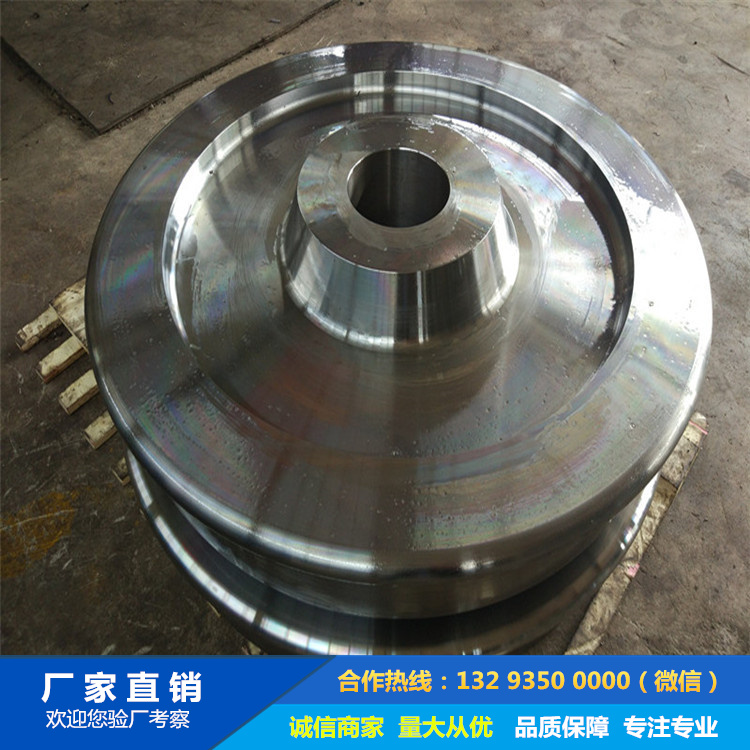

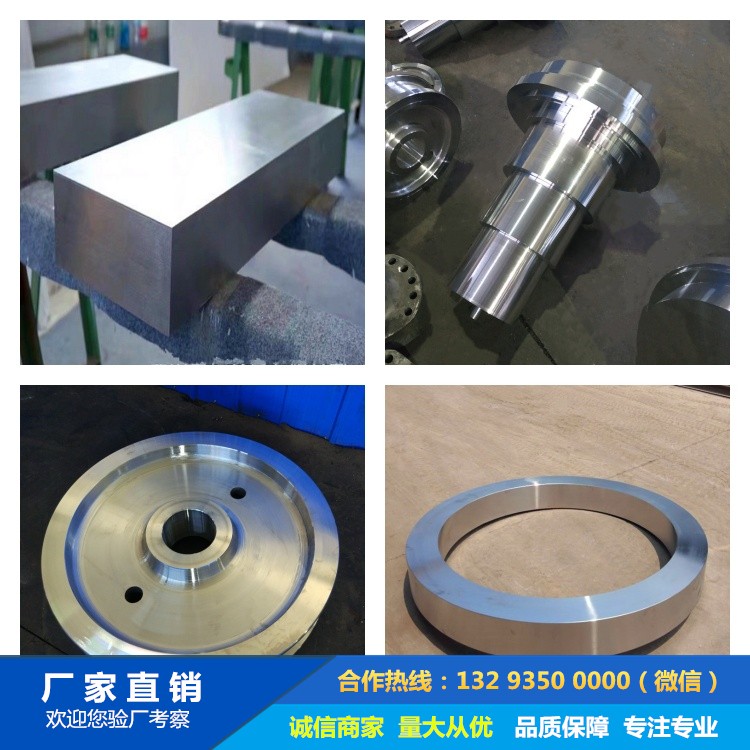

起重機(jī)車輪鍛件非金屬夾雜物控制與疲勞壽命關(guān)聯(lián)性分析

起重機(jī)車輪鍛件的非金屬夾雜物控制與疲勞壽命之間存在顯著關(guān)聯(lián)性,其影響機(jī)制及控制策略分析如下:

1. 非金屬夾雜物對(duì)疲勞壽命的影響機(jī)理

應(yīng)力集中效應(yīng):

夾雜物(如氧化物、硫化物、硅酸鹽等)與金屬基體的彈性模量差異會(huì)導(dǎo)致局部應(yīng)力集中,尤其在循環(huán)載荷下易成為疲勞裂紋源。例如,Al?O?等硬質(zhì)夾雜物周圍易萌生微裂紋。

界面結(jié)合強(qiáng)度:

若夾雜物與基體結(jié)合力弱(如MnS),在交變應(yīng)力下易發(fā)生界面剝離,加速裂紋擴(kuò)展。

尺寸與分布:

關(guān)鍵閾值:研究表明,當(dāng)夾雜物尺寸超過(guò)20~50μm時(shí),疲勞壽命顯著下降;密集分布的細(xì)小夾雜物(即使單個(gè)尺寸小)也可能協(xié)同促進(jìn)裂紋連通。

2. 控制非金屬夾雜物的關(guān)鍵技術(shù)

(1)冶煉工藝優(yōu)化

爐外精煉:采用LF(鋼包精煉)+VD(真空脫氣)工藝,降低氧含量至≤15ppm,控制硫含量≤0.005%。

鈣處理:通過(guò)Ca合金改性Al?O?為低熔點(diǎn)鈣鋁酸鹽(12CaO·7Al?O?),改善夾雜物形態(tài)與分布。

惰性氣體保護(hù):防止二次氧化,減少外來(lái)夾雜物。

(2)起重機(jī)車輪鍛造與熱處理

高溫?cái)U(kuò)散退火:促進(jìn)夾雜物球化,減少棱角應(yīng)力集中。

鍛造比控制:足夠變形量(≥3)可破碎帶狀?yuàn)A雜物,改善各向異性。

(3)檢測(cè)與評(píng)級(jí)

標(biāo)準(zhǔn)依據(jù):按ASTM E45或GB/T 10561評(píng)定A(硫化物)、B(氧化物)、C(硅酸鹽)、D(球狀氧化物)類夾雜物等級(jí),建議控制在≤1.5級(jí)。

3. 疲勞壽命定量關(guān)聯(lián)模型

修正的Paris公式:

/ = (Δ ) da/dN=C(ΔK)m

其中,裂紋擴(kuò)展速率 / da/dN 受夾雜物尺寸 d 影響,經(jīng)驗(yàn)公式顯示:

Δ ?∝ ?1/2ΔKth∝d?1/2(閾值應(yīng)力強(qiáng)度因子幅與夾雜物尺寸負(fù)相關(guān))。

Weibull分布分析:

疲勞壽命分散性隨夾雜物體積分率增加而增大,需通過(guò)極值統(tǒng)計(jì)(如Gumbel分布)預(yù)測(cè)最大夾雜物尺寸的影響。

4. 工程應(yīng)用建議

材料選擇:優(yōu)先選用超純凈鋼(如ISO 683-1規(guī)定的QT級(jí)),或采用ESR(電渣重熔)工藝進(jìn)一步提純。

工藝監(jiān)控:在線超聲波檢測(cè)(UT)結(jié)合金相抽檢,確保夾雜物達(dá)標(biāo)。

設(shè)計(jì)補(bǔ)償:對(duì)于關(guān)鍵部位,通過(guò)提高安全系數(shù)(如疲勞強(qiáng)度修正系數(shù) Kf)抵消殘余夾雜物風(fēng)險(xiǎn)。

5. 案例數(shù)據(jù)參考

某鋼廠改進(jìn)工藝后,夾雜物等級(jí)從2.5級(jí)降至1.0級(jí),起重機(jī)車輪的疲勞壽命(10?次循環(huán))從1.2×10?次提升至2.8×10?次,增幅達(dá)133%。

非金屬夾雜物的類型、尺寸及分布是起重機(jī)車輪鍛件疲勞壽命的決定性因素之一。通過(guò)全流程潔凈鋼冶煉、夾雜物形態(tài)控制及嚴(yán)格檢測(cè),可顯著提升部件可靠性。未來(lái)研究方向可聚焦于夾雜物-基體界面納米改性及基于AI的夾雜物預(yù)測(cè)模型。