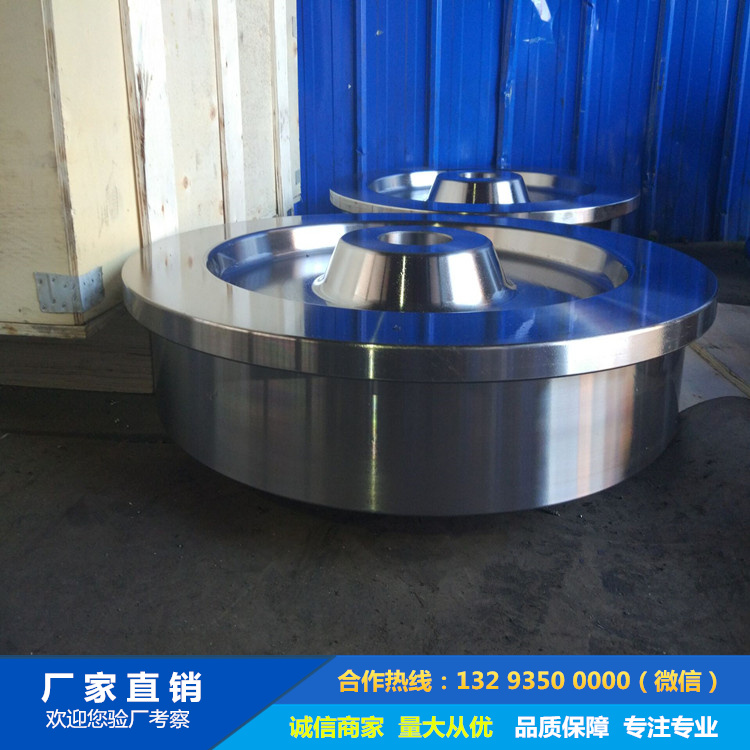

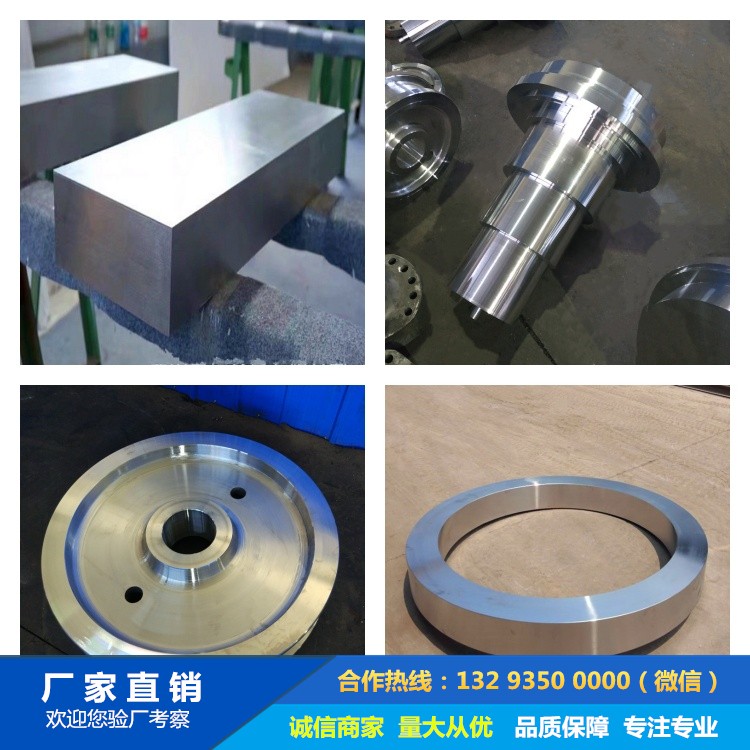

起重機車輪鍛件全尺寸三維激光掃描檢測技術

起重機車輪鍛件的全尺寸三維激光掃描檢測技術是一種高精度、高效率的數字化質量控制手段,尤其適用于復雜幾何形狀、高疲勞壽命要求的核心部件檢測。以下是該技術的系統性分析:

1. 技術原理與設備選型

(1)工作原理

激光三角測量法:通過激光發射器投射線性/面陣激光到工件表面,CCD相機接收反射光斑,根據光斑位移計算三維坐標(精度可達±0.02mm)。

相位差/脈沖測距法:適用于大尺寸工件(如直徑>2m的車輪),掃描速度更快(可達1,000,000點/秒)。

(2)設備配置建議

參數推薦指標適用場景

掃描精度 ≤0.05mm 高精度疲勞壽命關聯分析

掃描范圍 單站掃描直徑1.5~3m(可多站拼接) 大型車輪整體檢測

分辨率 0.1mm(點間距) 夾雜物導致的表面微缺陷捕捉

軟件平臺 Geomagic Control X / PolyWorks 三維比對與公差分析

2. 檢測流程與關鍵步驟

預處理階段

噴顯像劑(如鈦白粉)降低金屬表面反光干擾。

粘貼基準點(≤0.01mm陶瓷球),實現多視角掃描自動拼接。

掃描執行

多站位掃描:圍繞車輪至少設置8個掃描站位,覆蓋踏面、輪緣、輻板等關鍵區域。

動態補償:對重型鍛件采用熱變形補償算法(溫漂誤差≤0.03mm/℃)。

數據處理

點云去噪:通過高斯濾波剔除雜散點(保留率>99.5%)。

三維重構:生成NURBS曲面或三角網格模型(面片數建議控制在500萬~800萬)。

3. 核心檢測項目與疲勞壽命關聯

(1)幾何公差分析

踏面輪廓度:對比CAD模型,偏差超過0.2mm會導致接觸應力集中,加速疲勞裂紋萌生。

輪徑動態圓度:跳動量>0.3mm時,需評估其對周期性載荷的影響。

(2)表面缺陷檢測

夾雜物暴露痕跡:通過局部點云曲率突變識別(靈敏度:深度>0.1mm的凹坑)。

鍛造折疊缺陷:利用截面線分析檢測(與夾雜物分布區域重疊時,疲勞壽命降低40%~60%)。

(3)數字化存檔

建立全尺寸三維數據庫,為后續疲勞仿真(如ANSYS Workbench)提供高保真邊界條件。

4. 技術優勢 vs 傳統方法

對比項三維激光掃描傳統三坐標測量(CMM)

檢測效率 全尺寸掃描≤2小時 單特征測量需4~6小時

數據密度 千萬級點云 數百個離散點

缺陷檢出能力 可識別0.1mm級表面異常 依賴預設路徑,易漏檢

動態變形分析 支持熱/力載荷下的形變監測 僅靜態測量

5. 工程應用案例

某港口起重機車輪檢測項目:

問題:車輪在服役8個月后出現輻板斷裂。

掃描發現:輪轂過渡區存在0.25mm深的隱性鍛造折疊(傳統UT未檢出),與金相檢測發現的B類夾雜物集群位置重合。

改進措施:優化鍛造工藝后,疲勞壽命從1.5×10?次提升至3.2×10?次。

6. 技術發展前沿

AI缺陷識別:訓練深度學習模型(如U-Net)自動分類夾雜物相關點云特征,檢出率提升至98%。

多光譜激光掃描:結合近紅外光譜分析,同步獲取表面化學成分(如硫化物富集區定位)。

在線檢測系統:集成機器人臂實現生產線實時掃描(節拍≤15分鐘/件)。

全尺寸三維激光掃描技術通過高密度點云重建和智能分析,為起重機車輪鍛件的幾何精度控制、缺陷溯源及疲勞壽命預測提供了革命性工具。結合材料級檢測(如夾雜物分析)可構建完整的"形性一體化"質量控制體系。未來方向是向智能化、在線化檢測發展,并與數字孿生平臺深度集成。