車輪鍛件熱處理變形補償算法的工程驗證

車輪鍛件在熱處理過程中容易因溫度變化、相變應力及殘余應力釋放而產生變形,影響后續加工精度和裝配性能。熱處理變形補償算法的工程驗證旨在通過數值模擬、實驗數據反饋和算法優化,預測并補償變形量,確保鍛件尺寸穩定性。以下是驗證的關鍵步驟和方法:

1. 變形補償算法的核心思路

輸入參數:材料屬性(熱膨脹系數、相變塑性)、熱處理工藝曲線(加熱/冷卻速率、保溫時間)、鍛件初始幾何尺寸。

模型構建:基于有限元(FEM)或機器學習(如神經網絡)建立熱-力-相變耦合模型,預測變形趨勢。

補償策略:通過逆向優化,在鍛件設計階段預置反變形量(如預脹形、預彎曲),或在加工余量中預留補償空間。

2. 工程驗證流程

(1) 數值模擬驗證

軟件工具:使用 DEFORM、ABAQUS、ANSYS 等模擬熱處理過程,對比有無補償算法的變形結果。

關鍵指標:

最大變形量(徑向跳動、端面翹曲等)

殘余應力分布

尺寸合格率(如輪輞圓度、法蘭平面度)。

(2) 實驗驗證

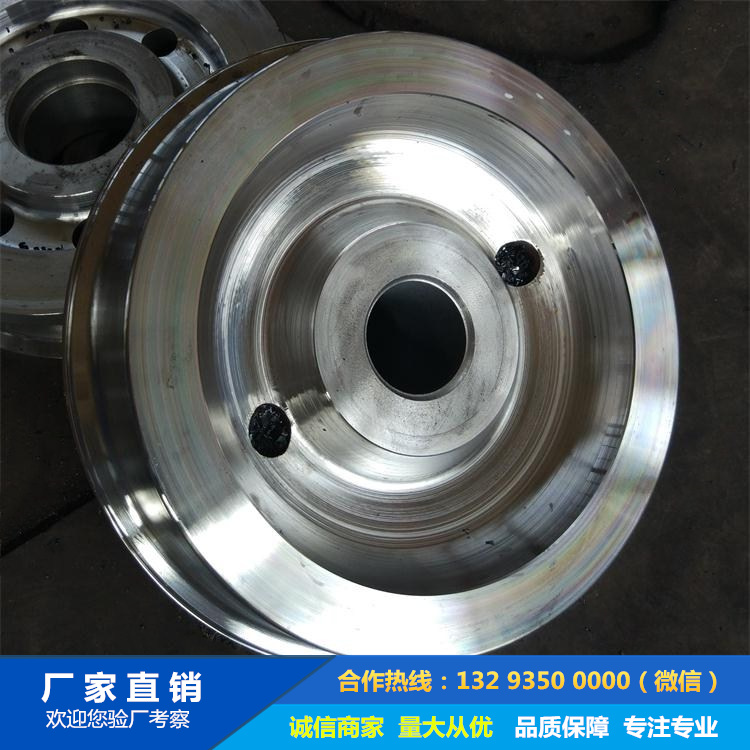

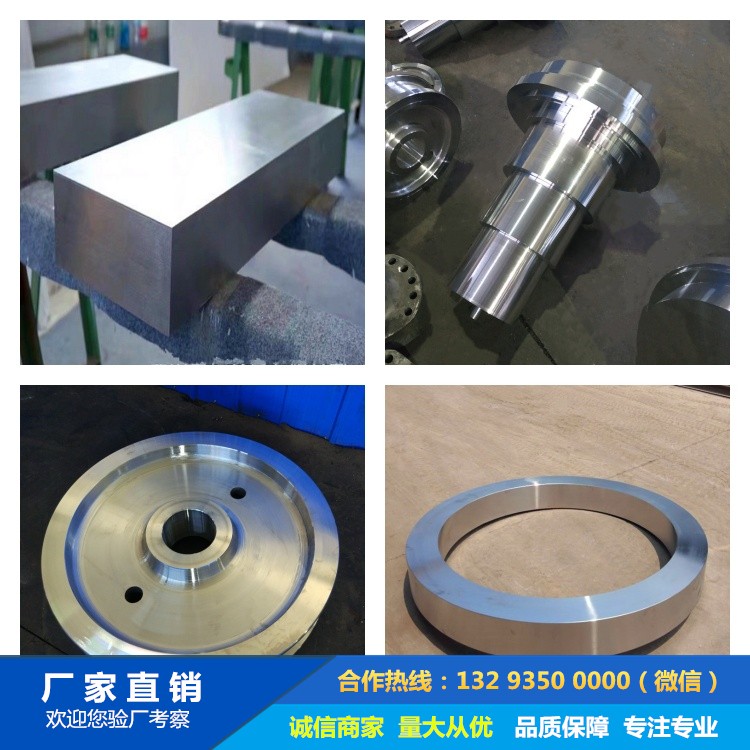

樣本制備:選擇典型起重機車輪鍛件(如高鐵輪轂、汽車輪轂),分組進行常規熱處理與補償算法指導的熱處理。

數據采集:

變形測量:三坐標測量機(CMM)、激光掃描儀獲取熱處理后幾何數據。

微觀分析:金相觀察、硬度測試驗證相變均勻性。

對比分析:統計實際變形與算法預測的誤差(如均方根誤差 RMSE)。

(3) 生產批次驗證

小批量試制:在生產線應用補償算法,跟蹤 50~100 件鍛件的尺寸一致性。

過程控制:實時監測爐溫均勻性、冷卻介質流速等工藝波動對算法穩定性的影響。

3. 驗證關鍵指標

指標評估方法目標

尺寸精度 CMM 測量 vs 設計公差(如 ISO 286) 變形量 ≤ 允許公差的 50%

算法預測誤差 模擬值與實測值的平均偏差 RMSE < 0.1mm(針對關鍵尺寸)

工藝魯棒性 不同批次/爐次的重復性檢驗 Cp ≥ 1.33(過程能力指數)

成本效益 補償后廢品率 vs 傳統工藝 廢品率降低 ≥ 30%

4. 常見問題與優化方向

車輪鍛件材料參數不確定性:通過高溫DIC(數字圖像相關)試驗校準本構模型。

局部過熱/冷卻不均:優化裝爐方式(如夾具設計)或引入分區控溫策略。

算法泛化能力:針對不同輪型(如商用車/乘用車)建立多工況數據庫。

5. 行業應用案例

高鐵車輪:馬鋼、晉西車軸等企業通過補償算法將熱處理后輪輞圓度控制在 ±0.5mm 內。

新能源汽車輪轂:采用AI補償算法后,加工余量減少 20%,顯著降低切削成本。

工程驗證需結合“模擬-實驗-生產”三級閉環,最終目標是將補償算法嵌入數字化熱處理系統(如MES/MOM),實現動態調整工藝參數。若需進一步討論具體技術細節(如相變模型選擇或實驗設計),可繼續交流!